Challenging Social Issues as

Primal Bussiness

世の中のタイヘンに挑む

温暖化対策としての風力発電、水害を防ぐ排水ポンプ、災害時の非常用電源など

私たちは「モノづくり×コトづくり」の力で社会課題の解決に挑戦しています

温暖化対策としての風力発電、水害を防ぐ排水ポンプ、災害時の非常用電源など、

私たちは「モノづくり×コトづくり」の力で社会課題の解決に挑戦しています

動画で知る!ISHIBASHI の仕事

普段、なかなか見ることのできない「ものづくりの現場」や「技術者たちの奮闘」を覗いてみませんか?

石橋製作所の特徴

Ishibashi's quality

SDGsに本業で貢献!

風車用ギアボックス国内トップメーカー

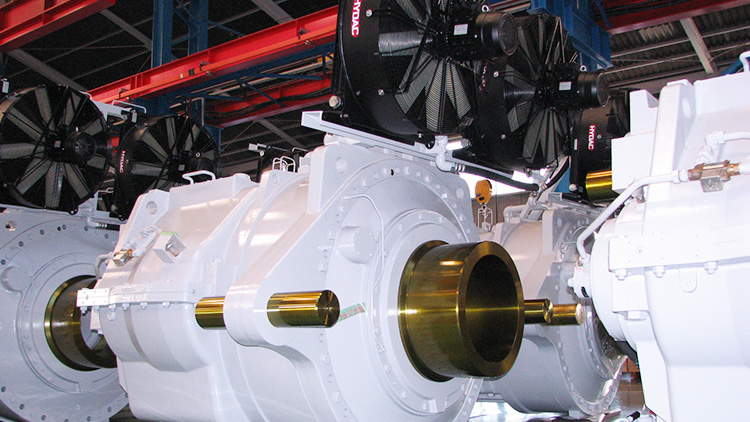

石橋製作所のメイン商品である「ギアボックス(歯車装置)」は、風力発電や産業機械、排水ポンプなど、様々な装置において「動力を変換するコアパーツ」として活躍しています。中でも、風力発電の分野では国内シェアトップ。

世界が脱炭素社会に向かう中、グリーンエネルギーを支える一社として、ものづくりの力で持続可能な社会づくりに貢献しています。

巨大なのに緻密!?

ミクロン単位の壊れないものづくり

石橋製作所が手がけるギアボックスは小さなもので数百キロ、大きなものでは60トン以上にもなります。一方で、歯車どうしの噛み合いの精度が製品の寿命に直結するため、ミクロンレベルでの加工精度が求められるなど、その大きさからは想像もできない精巧なパーツでもあります。

巨大で緻密。ハイレベルなものづくりの楽しさをあなたも味わってみませんか?

あなたの強みも活かせる

入社後に専門性を高めていける環境

ものづくりの仕事は、設計や開発といった上流工程から、実際の製造や保守・メンテナンスを行う仕事など、たくさんの仕事のバトンリレーで成り立ちます。

石橋製作所では、ギアボックスの製造に関して、上流から下流まで、自社で一貫して行うことのできる製造体制を整えているため、設計や開発、機械加工、溶接、営業など、それぞれの領域で、入社後に専門性高めることができます。

「コトづくり」への挑戦

国家プロジェクトの欠かせない歯車に

「洋上風車産業集積プロジェクト」や「マスプロダクト型雨水排水ポンプ開発・実装」は、国交省や経産省などの省庁、自治体、そして民間のメーカーが連携して行われる一大プロジェクトです。

そんな中、石橋製作所では、供給体制の構築やその後のメンテナンス体制など、構想部分から積極的に提案していくことで、「モノづくり」を超えた「コトづくり(課題解決)」という新たな価値の創造にチャレンジしています。

代表メッセージ

A message from the president

「世の中のたいへんを乗り越える」

「未来の世界」に対して皆さんのイメージはどういったものでしょうか。

現在、私たちを取り巻く環境は激変しています。

地球温暖化や毎年のように起こる天災、異なる価値観どうしの分断など、混沌の中に身を置けば、未来の世界はよりよくなるという想像力は働きにくいのかもしれません。

そうした中、企業として我々にできることは何かと考えた時、「身の丈に応じた施しではなく、身の丈というタガを外して本業で社会課題に向き合う」という想いにいたりました。

企業として、より大きな仕事にチャレンジし、その結果として社会貢献を行い続ける。そんな、良きサイクルを生み出すことが、規模の大小を問わぬ企業の役割であると信じています。

その様な考えに共感をいただける方、そしてなにより「世の中のたいへんをのりこえ、その先の良き未来をつくる」ために、想いを共有し、一緒にに汗を流してくれる熱い仲間を求めています。

株式会社 石橋製作所

代表取締役 石橋 和彦

先輩の声

Voice of senior employee

藤浦竜馬

生産企画部(新卒:2019年入社)

ギアボックスの組立やメンテナンスを行う期待のホープ。 若手ながら、出張先で色々な美味しいものを食べてきたグルメ通。

山本明宏

技術部 開発課(新卒:2015年入社)

ギアボックスの設計を担当。 大学で学んだ機械工学の知識を活かして、難しそうな計算や解析に楽しそうに取り組む。

古賀善幸

営業部 営業管理課(新卒:2008年入社)

製品の見積りを担当。営業、設計、製造などと連携して製品の価格決定に深く関わる、ミッドフィールダー的な存在。

日髙芳朗

製造部 新工作課(新卒:2007年入社)

石橋製作所の新たな可能性を切り拓く使命を負った特命部隊のエース。日々試行錯誤を積み重ね、新しい加工方法の開発に取り組む。

巨大な製品を組み上げる達成感

私が所属する生産企画部では、ギアボックスの組み立てや取り付け、メンテナンスなどの仕事を担っています。

組立には、大きく分けて、小組・本組・出荷という作業があります。小組作業では、歯車や軸といった部品同士の組み合わせを行います。本組作業では、その組み合わせた部品をさらにケースと組み合わせていきます。

石橋製作所が製造しているギアボックスは巨大なものも多く、組み立てにはクレーンを操作を覚えたり、安全には気を使いますが、本組の作業が完了して、自分の組み立てたものが形になった時に達成感を感じます。

入社の決め手は「地元×ものづくり」

入社理由は、自分が生まれ育った筑豊地区で働きたいと思ったからです。その中でも、実際のモノづくりに携わるいような仕事がしたいと考えていて、それで石橋製作所への入社を希望しました。

高校を卒業して、何も分からない所からのスタートでしたが、先輩方に色々と教えてもらいながら少しずつ仕事を覚えていっています。先輩たちが優しく、無理なく仕事ができるので働きやすさを感じています。

出張先での美味しい食事が楽しみ

全国各地への出張が一番面白さを感じているところです。石橋製作所では、全国で稼働している風車や産業用機械に搭載されているギアボックスのメンテナンス業務も行っています。

僕も組み立て業務を行いながら、メンテナンス業務として、年間20回ほどの出張をさせてもらっています。日本全国の色々な県に行かせていただいて、最近では、アメリカ出張も経験させていただきました。

それだけ出張が多いと「大変そう」と思う学生さんもいるかもしれませんが、実際には出張先で、そこでしか食べられない名産を食べたり、知らない土地を巡って楽しんだりしていて、僕にとっては良い息抜きになっていると感じます。

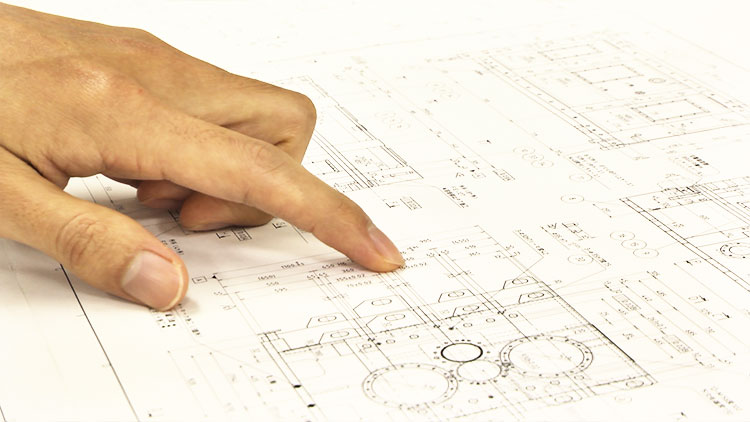

学んだ知識がカタチになる喜び

私はギヤボックスの設計を行っています。ギヤボックスは、動力源(風車であれば風を受けた羽根)の回転とパワーを目標物(風車であれば発電機)に最適な状態へと変換する役割を果たしています。お客様からの要求仕様に沿って構造の検討や歯車の強度計算等を行っています。

設計・開発には、力学や材料に関する知識、強度計算や解析など、様々な理系の知識が必要になります。ギアボックスの設計は奥深く、日々色々な壁にぶつかりながらではありますが、大学で学んできたことが、単なる知識ではなく、実際の製品の設計・開発に紐づいて形になっていく。そうした、机上ではない、リアルなものづくりの面白さを日々感じることができる仕事だと思います。

業界No.1の設計開発に携わりたい

私は福岡出身なのですが、地元に風車業界でNo.1のギヤボックスメーカーが有るということを大学の就職センターで情報を得て興味を持ち、インターンシップを通じて業務内容を知り、この会社で働いてみたいと決めました。

元々、学生時代から設計開発を行える仕事をやりたいと思っていたことも、この会社に入った理由です。

携わった製品が社会貢献の一助に

お客様からの要望に対し検討を行い検討結果を承諾頂いた時や、ギヤボックスの試運転を行い設計通りに動いていることを確認出来た時にやりがいを感じます。

再生可能エネルギーや自然災害のニュースを聞く度に、弊社で製造している風車用ギヤボックスや非常用発電装置用ギヤボックスを連想し、社会貢献の一助になっていればと感じます。

価格決定に欠かせない「見積り」の仕事

石橋製作所では、風力発電用増速機だけでなく製鉄や荷役、樹脂機械用減速機など多種多様な歯車装置を製造販売しています。私の業務はそういった増減速機(ギアボックス)の見積積算と各営業担当の営業支援です。お客様の仕様に基づき概略計画と見積りを行っています。

お客様のニーズに合わせてオーダーメイドをしている為、見積りも歯車など小さな部品一つ一つから計算しており、複雑なものになると、100個以上の部品の見積りが必要になることもあります。

見積りは、高すぎればお客様に買ってもらえないし、安すぎれば会社にとって赤字になります。お客さんと会社の両方のことを考えて、精度を高めて、緊張感をもってやっています。

入社の決め手は「成長性」

最初に石橋製作所に興味を持ったきっかけは、風力発電用増速機を製造していて、これから伸びる分野だと思ったためです。

また、私は元々理系の出身なのですが、学生時代から、ものづくりに携わる仕事がしたいと思っていました。石橋製作所に入れば、ものづくりを通して、社会や環境に貢献できると考え、強い魅力を感じました。

お客様からの「ありがとう」がやりがい

見積りの仕事は、いくつもあるパーツ毎に材料費や加工費を計算していく地道な仕事です。

あまり目立つ仕事ではありませんし、各部署との調整など、大変な部分もありますが、自分が見積りに携わった減速機が実際に形になり、積算通りに完成し、お客様からありがとう!と言われた時は強い達成感を感じることができます。

新たな可能性を切り拓く新工作課

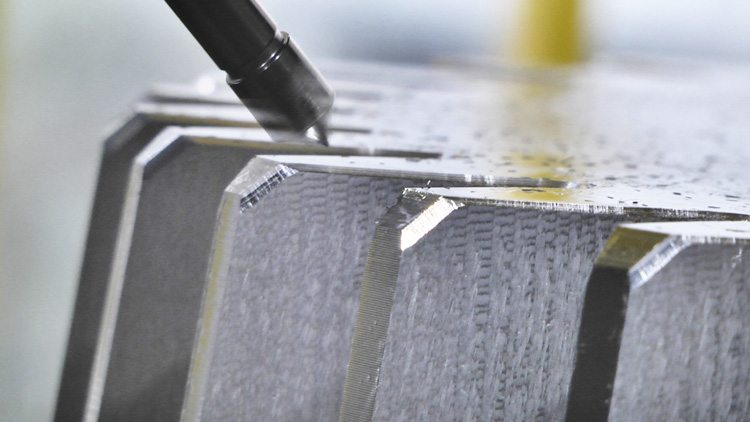

新工作課では、最新の5軸加工機を駆使して、新しい加工方法の開発や、これまで自社でできなかった部品の製造などを行っています。

製品加工では、図面を理解し加工工程を決め、その工程に沿った工具を用意し、加工プログラムを作成。5軸加工機を使って金属の塊から部品を削りだしていきます。また、加工に必要な治具(加工時に製品を固定するための道具)の設計から行うこともあります

精度などの目標に達しなかった場合、どうしたら改善するか分析し、トライアンドエラーを繰り返しながら製品化を目指し進めていきます。新しい加工法が開発できれば、部品の内製化や加工コスト・リードタイムの削減に繋がるので、「会社の未来をつくる」という責任感を持って仕事に取り組んでいます。

未知の領域にチャレンジする楽しさ

新工作課に異動する前は、技術部で設計の仕事をしていました。

設計の時は、ゼロから製品を生み出す図面をつくる仕事で、自分で考えたものが形になり出荷されていく製品を見て、この仕事をしていてよかった、だから頑張れると感じていました。

その後、実際にものをつくる新工作課の仕事に移り、鉄の塊から、部品になるまでの工程を考え、削り、思い通りの部品になった時、また、開発品であれば、どうしたら成功するかを考え、考えた方法がうまくいき、結果につながった時が、この仕事をしていてよかったと思える瞬間です。

例えば、非常用発電装置用インターナルギヤ(内歯歯車)は歯のサイズが小さく、歯数が多い上、加工部の厚みが薄いため、高精度の加工が非常に難しいパーツでした。その製品を「スカイビング加工」という未だ発展途上の加工方法を利用して加工させることは、世界で初めて、他にないといっても大げさではないくらいです。

成功するまでには数々の失敗をしました。それでも、自分にしかできないことをやるんだと、くじけず、何度も検証を重ね、治具を再設計し、加工方案も作り直し、工具仕様も変え、結果として、厳しい精度要求をクリアした瞬間、よかった、本当によかったと思いました。

地域・世界で活躍する仕事

私の地元は長崎なのですが、実家の隣町の鹿町町では、山並みに風車を見ることができます。石橋製の増速機が使われていて、夕方などはとてもきれいです。

また、松浦市の発電所は、実家に帰る道沿いにあり、子供のころから見てきた馴染みのある発電所です。ここにも、ほんの一部ですが石橋製の減速機が使われています。

どちらも、生活に欠かせない電気をつくる事業であり、「社会の役に立っている」と感じることができます。ひと昔前では想像もしなかったほどの自然災害が多発するようになり、停電発生リスクが高まっています。まさに、会社のミッションである「世の中の大変を乗り越える」に当てはまる仕事だと思います。

近年では、コロナ禍でコンテナ船の不足が報じられましたが、コンテナクレーン用の減速機やコンテナ船の電気をつくるタービン用減速機なども製造しています。そうした意味で、世界の物流にも関わっていると言えます。

製品自体は機械の内部にあり、実際に目にする機会はなかなかありませんが、様々な場面で「社会の役に立っている」と感じることのできる仕事です。